Принцип работы вакуумного пресса построен на создании искусственного вакуума внутри герметичной камеры, в результате чего облицовочный материал приклеивается к обрабатываемой поверхности. При нанесении пористых структур (бумажный шпон) используется силиконовая или каучуковая мембрана.

Содержание:

- Устройство

- Принцип действия

- Классификация

- Горячее и холодное прессование

- Виды мембран

- Другие способы применения

Устройство

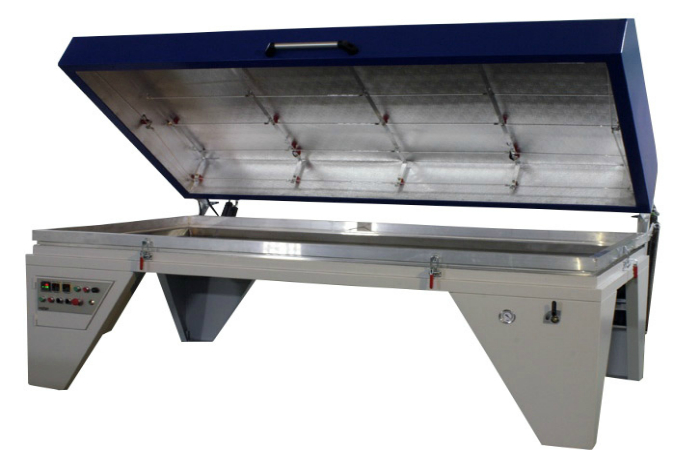

Конструкция мембранно-вакуумного пресса представлена в виде сложного технологического устройства в состав которого входят такие элементы:

- Вакуумный стол, использующийся для укладки заготовок. Построен на прочном металлическом основании, рабочая поверхность которого покрыта прочным листовым металлом или толстой жестью, обеспечивающими необходимую жесткость.

- Вакуумный насос, нагнетающий необходимое давление;

- Прижимная защёлкивающаяся металлическая рама, обеспечивающая герметичность внутреннего рабочего объёма;

- Трубчатые электронагреватели или термомодули, скомбинированные из кварцевых ламп;

- Откидная или откатная крышка установки;

- Пульт управления;

- Прочая арматура (трубопровод, соединительные фланцы, вакуумметр, датчики температуры и давления, впускные и выпускные коллекторы, фильтр масляного тумана и прочее).

Устройство

Большинство современных прессов для шпонирования оснащены дополнительным валом, установленным с торца устройства. Его присутствие обеспечивает максимальное удобство работы с оборудованием, снижает временной интервал, затрачивающийся для проведения заданной технологической операции.

Работа устройства осуществляется в ручном или автоматизированном режиме, что достигается за счёт использующегося новейшего ЧПУ. Это условие обеспечивает максимальную производительность предприятий, на которых построено серийное производство мебели стандартной, однотипной формы и размеров.

Принцип действия

Принцип работы с вакуумным прессом заключается в следующем:

- Заготовка укладывается на рабочую поверхность;

- Смыкается верхняя плита или закрывается мешок;

- Запускается цикл предварительного разогрева и откачивания воздуха;

- Внутри рабочего пространства создаётся вакуум, под воздействием которого материал прижимается к обрабатываемой поверхности;

- После завершения цикла, разрежение сбрасывается, заготовка вынимается, излишки подрезаются вручную.

Исключение образования воздушных пузырей происходит за счёт того, оператор прижимает мембрану к плёнке ещё до того, как она начнёт контактировать с заготовкой. После их соединения запускается цикл стабилизации разрежения в верхней и средней камере.

Принцип действия

Одновременно с этим воздушный поток проникает в среднюю камеру, отделяя мембрану от плёнки, тем самым напоминая безмембранный принцип обработки. Единственное отличие заключается в равномерном прогреве плёнки. На последнем этапе прессования воздух из атмосферы проникает в нижнюю камеру, охлаждая поверхность обрабатываемой заготовки и предотвращая вероятность отслоения нанесённого покрытия в результате открытия пресса.

Классификация

Классификация вакуумных прессов для фасадов МДФ осуществляется по нескольким признакам. В первую очередь это происходит с учётом степени нагнетаемого разрежения:

- Стандартные вакуумные прессы, применяющиеся при необходимости оказания максимально щадящего воздействия, и способных нагнетать разрежение не более 0,95 кг/см2;

- Оборудование, предназначенное для нагнетания избыточных давлений, значение которых может достигать до 8,5 кг/см2

Классификация

Меньшие по степени давления прессы используются при нанесении покрытий на поверхности с простой конфигурацией. Высоковакуумные предназначены для шпона или обработки сложноформовых заготовок. В качестве дополнения к последним, они комплектуются вакуумным формовщиком, с помощью которого происходит прессование листовой пластмассы и композитов, служащих для производства изделий различного предназначения.

Разнообразие сфер применения и целей использования оборудования объясняет большой разброс технических характеристик оборудования. Вакуумные прессы могут быть выполнены в виде компактного переносного устройства или стационарного элемента, установленного на прочной металлической основе.

Горячее и холодное прессование

Вторая классификация осуществляется по принципу термического воздействия на обрабатываемую поверхность:

- Термовакуумный пресс используется в технологии горячего прессования и обеспечивает широкий спектр рабочих температурных диапазонов, достигающих 200°С. Могут эксплуатироваться, как с мембраной, так и без неё. В первом случае происходит обработка пластика, шпона, сложноформовых и гнутоклееных заготовок. Во втором – для нанесения ПВХ-плёнки. Отличительной особенностью такого оборудования является цельнометаллический вакуумный стол, снабжённый подвижной прижимной рамой. В мебельном производстве такие устройства наиболее популярны ввиду их универсальности, высокой производительности и автоматизации управления циклом обработки. Ярким примером является мембранно-вакуумный пресс Master Compact;

- Устройства, работающие по принципу холодного прессования. Используются только с мембранами, рабочее давление находится в диапазоне от 0,8 до 0,97 кг/см2. Применяются для нанесения шпона, прессования пористых материалов, пластмасс, триплексов. Оборудование этого типа может быть представлено в стандартном исполнении или в виде системы, использующейся в совокупности с вакуумными мешками (пресс-мешками). Отличительной чертой является возможность работы с нестандартными, имеющими геометрические отклонения от стандартных форм заготовки. Также он выгоден компактностью, простотой в обслуживании и сравнительно невысокой стоимости.

Горячее и холодное прессование

Виды мембран

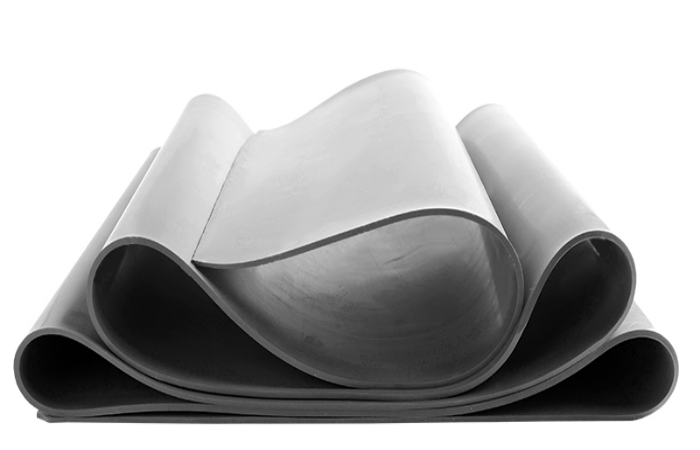

Мембраны вакуумного пресса могут быть изготовлены из силикона или каучука.

Преимущество первой заключается в более долгом сроке службы. Применяются они в стандартных установках и в пакетозапаечных системах, работающих по горячему и холодному принципу.

Виды мембран - силиконовая

Рулонные силиконовые мембранные полотна применяются в технологии укладки шпона на мебельные фасады, изготовлении филенчатых дверей, производстве гнуто-клееной мебели и аналогичных декоративных элементов. Мембрана изготавливается из плёнок, выполненных из силикона или термостойкой резины, способной вытягиваться не менее, чем на 700%. Плёнка является обязательным атрибутом в установках, использующихся для нанесения натурального шпона или обработки сложноформовых заготовок и высокоглянцевых плёнок. В последнем случае необходимо соблюдение строгого условия, чтобы плёнка не соприкасалась с верхней нагревательной плитой пресса.

Кроме этого мембрана используется в случаях, когда размер плёнки уступает габаритам загрузочного стола или при превышении стандартной толщины материи.

Преимущественно она устанавливается на специальную раму, снабжённую герметичным уплотнением по верхним и нижним периметрам. Основание легко демонтируется, тем самым пресс становится не двух или трёхкамерным, а одно или двухкамерным. Это позволяет максимально точно управлять циклом обработки, а также регулировать процесс прессования, наиболее подходящий под запросы предприятия.

Преимущества, открывающиеся с использованием мембраны:

- Максимально распределяет равномерный нагрев структуры плёнки, шпона;

- Выступает в роли прочного основания, препятствующего разрыву материи в результате её нанесения;

- Препятствует проникновению воздуха, что отражается на качестве нанесённого покрытия;

- Равномерно распределяет тепло, передавая оптимальное количество на торцевые поверхности;

Следует понимать, что мембрана является расходным материалом и, при грамотных условиях эксплуатации способна прослужить до 3 000 рабочих циклов. При этом средняя продолжительность, рекомендованная производителем, не превышает более 60-ти дней.

Другие способы применения

Кроме эксплуатации на предприятиях, связанных с производством мебели оборудование успешно используется для выполнения иных целей:

- Сублимации изображения и надписи на другую поверхность. В том числе и на керамические, текстильные, пластмассовые и другие материалы. Данная особенность делает оборудование популярным в предприятиях, занятых полиграфической деятельностью и производством сувениров;

- Прессование пластика, акрила и других полимеров из листового материала. С его помощью возможно изготавливать объёмные продукты, глубина впадин которых может достигать 500 мм. Например, по аналогичному принципу осуществляется производство акриловых ванн и душевых поддонов.

Прессование пластика